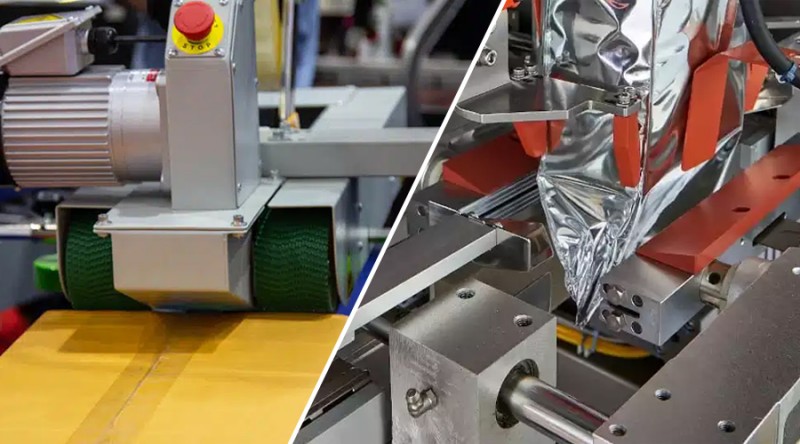

וופס (ווערטיקאַל פאָרעם פּלאָמבירן און פּלאָמבע) און הפפס (האָריזאָנטאַל פאָרעם פּלאָמבירן און פּלאָמבע) נייווזשפּיל אַ וויטאַל ראָלע אין די עסנוואַרג פּראַסעסינג און פּאַקקאַגינג אינדוסטריע. די טשוזינג די רעכט מכשירים ניט בלויז ימפּרוווז פּראָודאַקטיוויטי, אָבער אויך ינשורז פּראָדוקט קוואַליטעט און זיכערקייַט. ונטער איז דער שליסל אינפֿאָרמאַציע איר דאַרפֿן צו וויסן ווען פּערטשאַסינג וופפס און האַפס נייווז, ספּעציעל די אָפּטיילונג אויף די בלייד טיפּ און אנדערע וויכטיק סיבות.

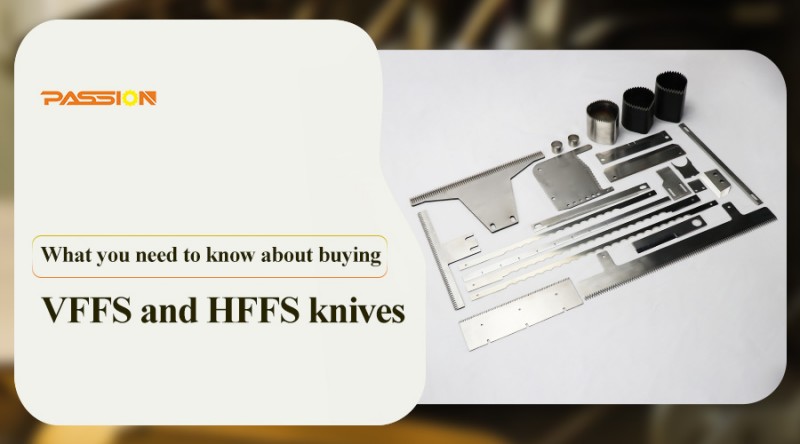

ערשטער פון אַלע, די בלייד טיפּ איז איינער פון די הויפּט סיבות וואָס באַשטימען די פאָרשטעלונג און לעבן פון אַ געצייַג. פּראָסט בלייד טייפּס געניצט אין וופס און הפפס אַפּלאַקיישאַנז אַרייַננעמען טערמאַל אַריבערפירן בלאַדעס, פלאַך ערד בלאַדעס און סערייטיד בלאַדעס. טערמאַל אַריבערפירן בלאַדעס זענען דער הויפּט געניצט צו דרוקן אינפֿאָרמאַציע אויף פּאַקקאַגינג מאַטעריאַלס און דאַרפן גוט טערמאַל קאַנדאַקטיוואַטי און טראָגן קעגנשטעל; די פלאַך גרינדינג בלאַדעס זענען וויידלי געניצט אין קאַטינג און סילינג פּראָצעס צו ענשור אַז די קאַטינג עדזשאַז זענען גלאַט און בור-פריי; און סערייטיד בלאַדעס זענען דער הויפּט געניצט אין אַפּלאַקיישאַנז וואָס דאַרפן מער קאַטינג מאַכט, מיט העכער שטאַרקייט און טאַפנאַס.

אין דערצו צו די Bleady טיפּ, עס זענען עטלעכע אנדערע וויכטיק סיבות צו באַטראַכטן ווען איר קויפן. דער ערשטער איז די גרייס פון דעם בלייד. די גרייס פון דעם בלייד מוזן גלייַכן די קאַטינג נאָרע פון די מאַשין צו ענשור די אַקיעראַסי און פעסטקייַט. אויב די בלייד גרייס איז אויך גרויס אָדער צו קליין, עס קען רעזולטאַט אין ומפּינקטלעך קאַטינג אָדער אפילו שעדיקן צו די מאַשין. דעריבער, ווען טשוזינג אַ בלייד, מאַכן זיכער צו קאָנטראָלירן די ספּעסאַפאַקיישאַנז און די באדערפענישן פון די מאַשין צו ענשור אַז די בלייד גרייס מיץ די באדערפענישן.

ווייַטער איז די גרעב פון די בלייד. די גרעב פון די בלייד איז גלייַך ווירקן די קאַטינג שטאַרקייט און געווער. יוזשאַוואַלי האָבן מער קאַטינג מאַכט און בעסער געווער, אָבער זיי קען אויך פאַרגרעסערן די מאַסע און טראָגן אויף די מאַשין. דעריבער, ווען טשוזינג בלייד גרעב, איר דאַרפֿן צו באַטראַכטן סיבות אַזאַ ווי קאַטינג דאַרף, מאַשין פאָרשטעלונג און קאָס צו געפֿינען די בעסטער וואָג.

די מאַטעריאַל פון די בלייד איז אויך אַ פאַקטאָר וואָס זאָל ניט זיין איגנאָרירט. בלאַדעס געמאכט פון פאַרשידענע מאַטעריאַלס האָבן פאַרשידענע קעראַקטעריסטיקס אַזאַ ווי כאַרדנאַס, טראָגן קעגנשטעל און קעראָוזשאַן קעגנשטעל. ווען טשוזינג דעם מאַטעריאַל, עס איז נייטיק צו מאַכן פולשטענדיק באַטראַכטונג לויט די טיפּ פון פּאַקקאַגינג מאַטעריאַלס, די באדינגונגען פון די אַרבעט סוויווע און די קאַטינג רעקווירעמענץ און אנדערע סיבות. פֿאַר בייַשפּיל, פֿאַר די נויט צו שנייַדן האַרדער אָדער טיקער פּאַקידזשינג מאַטעריאַלס, איר קענען קלייַבן אַ העכער כאַרדנאַס, טראָגן קעגנשטעל, בעסער בלייד מאַטעריאַל; פֿאַר אָפט קאָנטאַקט מיט קעראָוסיוו סאַבסטאַנסיז, איר דאַרפֿן צו קלייַבן מער קעראָוזשאַן-קעגנשטעליק בלייד מאַטעריאַל.

אין אַדישאַן צו די אויבן סיבות, ביי בייינג אויך דאַרפֿן צו באַצאָלן ופמערקזאַמקייט צו די סאָרט פון די מעסער און די פאַבריקאַנט ס שעם. נייווז פון געזונט-בראַנדז יוזשאַוואַלי האָבן העכער קוואַליטעט און מער פאַרלאָזלעך נאָך-פארקויפונג דינסט, וואָס קענען צושטעלן שטארקער שוץ פֿאַר דיין פּראָדוקציע. ווען טשוזינג אַ סאָרט און פאַבריקאַנט, איר קענען קאָנטראָלירן די באריכטן און באַניצער באַמערקונגען צו פֿאַרשטיין די פאָרשטעלונג און שעם פון די פּראָדוקט צו מאַכן אַ מער ינפאָרמד באַשלוס.

אין מסקנא, ווען פּערטשאַסינג וופפס און הפפס נייווז, איר דאַרפֿן צו באַטראַכטן אַ נומער פון סיבות אַזאַ ווי בלייד טיפּ, גרייס, גרייס, גרעב, און די סאָרט און פאַבריקאַנט צו ענשור אַז איר קלייַבן די בעסטער מעסער פֿאַר דיין פּראָדוקציע דאַרף. דורך קערפאַלי קאַמפּערינג און יוואַליוייטינג די פאַרשידענע אָפּציעס, איר קענען געפֿינען די מערסט פּרייַז-עפעקטיוו געצייַג וואָס בעסטער סוץ דיין פּראָדוקציע דאַרף, ריזאַלטינג אין געוואקסן פּראָודאַקטיוואַטי, רידוסט קאָס און ימפּרוווד פּראָדוקט קוואַליטעט.

שפּעטער, מיר וועלן פאָרזעצן צו דערהייַנטיקן אינפֿאָרמאַציע, און איר קענען געפֿינען מער אינפֿאָרמאַציע אויף אונדזער וועבזייטל (לייַדנשאַפטלעך.) בלאָג.

דאָך איר קענען אויך באַצאָלן ופמערקזאַמקייט צו אונדזער באַאַמטער געזעלשאַפטלעך מידיאַ:

פּאָסטן צייט: אקטאבער 25-2024